本文发表于《Organic Process Research & Development》,作者团队来自大连理工大学,聚焦1,3,2-二氧杂环戊烷-2,2-二氧化物(DTD)的高效合成难题,提出以固定床反应器为核心的连续化工艺,通过催化剂选型、反应参数优化与分离系统设计,解决了传统工艺效率低、污染重、产物易水解等问题,为DTD工业化生产提供了绿色可行的技术方案。

一、DTD 的重要价值与传统合成痛点

核心应用场景

锂离子电池领域:作为 SEI 膜形成添加剂,可提升电池低温性能、循环寿命和安全性,抑制容量衰减。

有机合成领域:常用作羟基化试剂,也是合成醚甘油酯、神经酰胺等药物中间体的关键原料。

传统工艺的三大局限

早期方法:1932 年报道的 1,2 -与硫酸银反应,产率仅 23%;1997 年使用亚硫酰氯的路线,腐蚀性强、污染严重。

主流批次工艺:采用三氯化钌 / 次氯酸钠等体系,催化剂昂贵且难回收,废水排放量大,产物质量不稳定。

间歇反应问题:反应放热剧烈,产物 DTD 易水解,催化剂分离困难,生产效率低。

三、反应参数优化与结果分析

关键参数优化

研究通过单因素实验,系统探究溶剂、温度、氧化剂比例、液体空速(LHSV)、底物浓度对反应的影响,确定工艺参数:

温度:梯度温控抑制水解:单温度条件下,温度升高(5-20℃)虽使ES转化率从85.1%升至99.7%,但DTD选择性从99.5%降至88.4%(因水解加剧);最终采用“10℃(第一反应器,加速反应)+5℃(第二反应器,抑制水解)"梯度温度,实现87.9%转化率与99.3%选择性的平衡。

氧化剂比例:1.05:1兼顾效率与成本:H₂O₂与ES摩尔比从1.05增至1.50时,体系含水量大幅增加,导致ES与催化剂接触概率下降,转化率从90.4%降至84.3%,选择性从99.4%降至98.0%;因此确定1.05:1为比例,在保证转化率的同时降低成本。

液体空速:0.6h⁻¹平衡反应与分离:LHSV从0.6h⁻¹升至1.2h⁻¹时,反应停留时间从16.5min缩短,DTD水解减少(选择性从99.1%升至99.4%),但ES转化率从99.4%降至90.4%;最终选择0.6h⁻¹,确保ES转化,且无需额外分离未反应底物。

底物浓度:1mol/L适配催化能力:底物浓度<3mol/L时,ES转化率>98.0%、DTD选择性>99.2%;浓度升至4mol/L时,体系含水量相对增加,转化率降至95.8%、选择性降至98.5%;因此选择1mol/L作为底物浓度,兼顾产能与产物质量。

工艺性能与稳定性

核心指标优异:在参数下(DMC为溶剂、10/5℃梯度温度、H₂O₂/ES=1.05:1、LHSV=0.6h⁻¹、30wt% H₂O₂、1mol/L ES),ES转化率达99.5%,DTD选择性达99.1%,经连续分离后DTD分离产率达96%,产品纯度满足工业需求。

催化剂稳定性强:800小时连续运行实验显示,TS-1催化剂的转化率与选择性无明显衰减;通过FT-IR与XRD表征,其结构未发生变化,证明该催化剂在反应体系中具有良好的稳定性,可长期循环使用。

四、工艺优势与产业化价值

效率与成本双提升:连续化生产大幅提升DTD生产效率,同时降低催化剂、环保与设备维护成本,为工业化大规模生产奠定基础。

绿色与安全双保障:采用TS-1/H₂O₂绿色催化体系,无污染物排放;固定床反应器有效解决反应放热问题,即时分离抑制产物水解,兼顾环保与生产安全。

技术延伸价值:该工艺不仅适用于DTD合成,还为 cyclic sulfate 类化合物(如其他环状硫酸盐)的连续化、绿色化合成提供了通用技术框架,可拓展至医药、精细化工等领域。

五、结论

六、直击合成痛点!浙江布瑞利斯固定床助力工业化生产提质降本

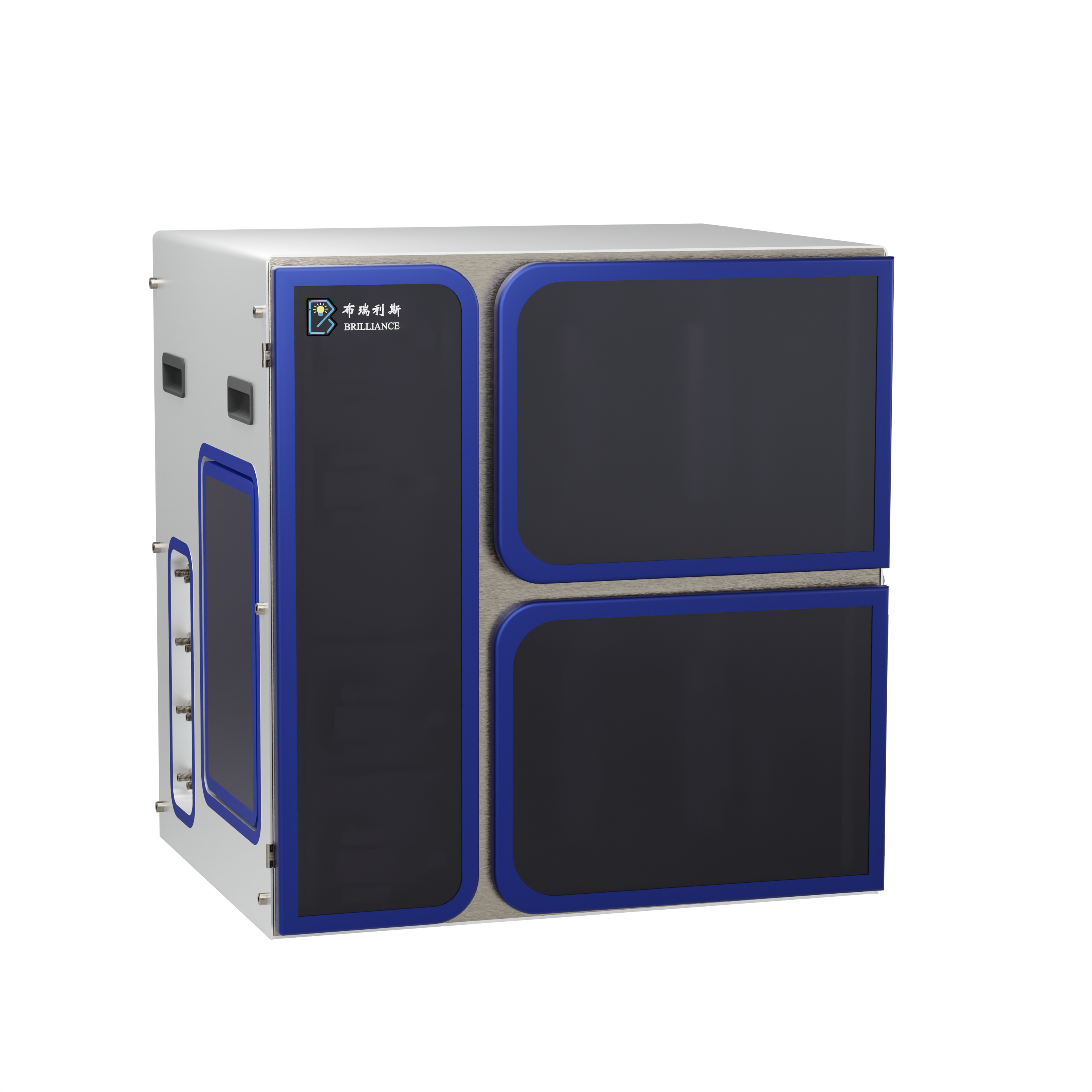

浙江布瑞利斯固定床反应器兼具高效、稳定与绿色优势,适配化工与新能源领域需求。其催化剂固定床层设计确保反应物接触充分,搭配精准温控系统,可避免局部过热,显著提升反应转化率与选择性,如 DTD 合成转化率达 99.5%、选择性 99.1%。设备结构简单易维护,催化剂原位保留无流失,使用寿命长,大幅降低运行成本。支持连续化生产与智能化控制,搭载在线监测功能,操作便捷且生产稳定,同时减少废水排放与能耗,契合绿色化工理念。此外,可个性化定制适配多场景,兼顾小试研发与工业化放大需求。

布瑞利斯--连续多相催化平行反应仪