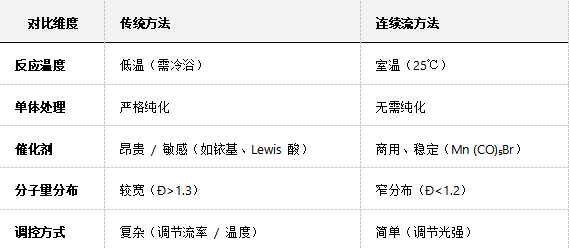

一、传统连续流阳离子聚合:难在哪?

在这项研究之前,连续流阳离子聚合一直面临三大“卡脖子”问题:

1. 条件苛刻:必须在低温下进行(需提前冷却单体和引发剂,反应全程置于冷浴中),能耗高且操作复杂;

2. 催化剂敏感:常用的Lewis酸催化剂极易受潮失效,对反应环境要求非常苛刻;

3. 可控性差:难以兼顾高转化率与窄分子量分布(MWD),聚合物结构精准度不足。 这些痛点让连续流阳离子聚合虽有潜力,却始终难以普及。而苏州大学朱健教授、华威大学Sébastien Perrier教授团队的研究,恰好精准解决了这些难题!

二、核心突破:锰催化+可见光,连续流也能“温和高效”

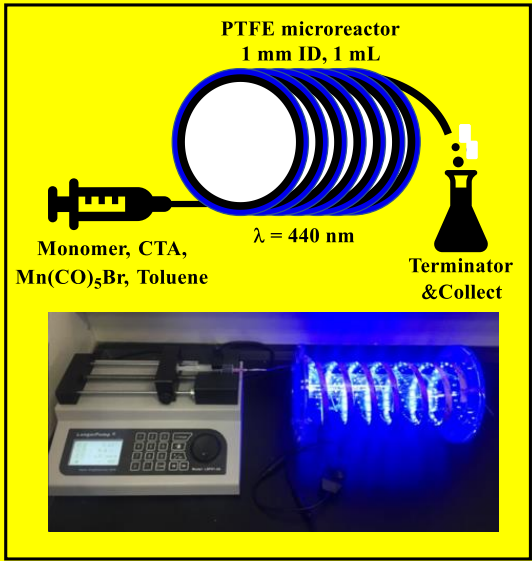

图1 连续光化学设备装置图

- 转化率随反应时间延长稳步提升:流率0.015 mL/min时,转化率高达82.0%; - 所有产物均保持窄分子量分布(Ɖ<1.2) ,实测分子量与理论值高度吻合(如流率0.015 mL/min时,Mn,SEC=10300 g/mol,Ɖ=1.12);

- 即使在高转化率下,聚合物链端保真度依然良好,支持后续链延伸反应。 这意味着:无论生产效率快慢,都能稳定产出结构均一的聚合物,工业化应用潜力巨大!

2. 光强“一键调控”分子量,还能可逆!

更让人惊喜的是,这套系统实现了分子量的精准 temporal 控制:

- 固定流率(0.03 mL/min),将光强从3.7 mW·cm⁻²提升至38.7 mW·cm⁻²,聚合物分子量从6100 g/mol逐步升高至10100 g/mol;

- 再将光强回调至3.7 mW·cm⁻²,分子量又能降至6000 g/mol左右,调控可逆且精准。

五、这项技术,到底牛在哪?

对比传统连续流阳离子聚合,这项技术的优势堪称“降维打击”:

除此之外,它还兼具“批量聚合”与“连续流聚合”的双重优势:既能在实验室小试中快速优化条件,又能直接放大至工业化生产,实现“从小试到量产”的无缝衔接。

六、未来可期:不止于聚合,更是合成新范式- 计算机可控的光强调节,有望与AI算法结合,实现“按需设计-自动合成”的智能聚合物制备。

结语

布瑞利斯凭借成熟的工业级连续光化学案例,针对维生素生产开发的管式反应器通过精准光强控制,使产物收率提高 15%-25%,产能较传统设备提升 3-5 倍。为某医药企业设计的连续釜式光反应器将中间体反应时间从 12 小时缩短至 2 小时,产率从 35% 提升至 60%,年产能达 500 吨。这些案例均体现了布瑞利斯技术的核心优势:PLC 智能控制(参数波动≤±1%)、高透光石英材质(光照透过率 95%)、模块化设计(支持多釜串联 / 并联),以及绿色环保特性(能耗降低 40%,减少重金属催化剂使用)。截至 2025 年,布瑞利斯已与华润双鹤、浙江新和成等企业建立合作,推动连续光化学技术在医药、新能源、环保等领域的规模化应用。

参考文献:Jiajia Li et al., Manganese-Catalyzed Batch and Continuous Flow Cationic RAFT Polymerization Induced by Visible Light, Polym. Chem. & WRAP.