一、研究背景与目标

环丙沙星是世界卫生组织(WHO)基本药物清单中的氟喹诺酮类抗生素,广泛用于治疗细菌感染。传统合成方法存在反应时间长(拜耳公司1980年技术需>24小时,树脂负载法需>100小时)、效率有限(总产率49%-57%)等问题。本研究旨在通过连续流合成技术,实现环丙沙星的快速、高效多步串联合成,缩短反应时间并提高产率。

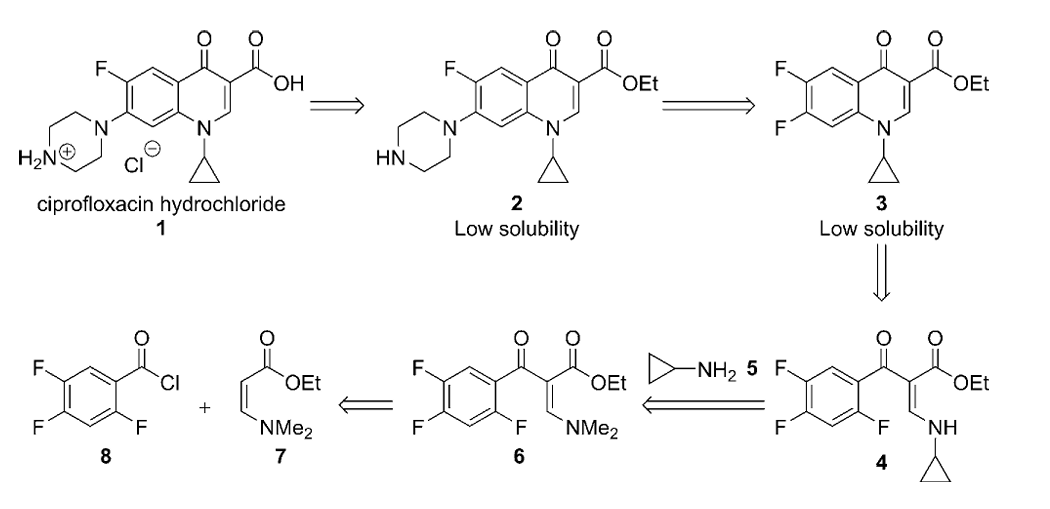

图1 盐酸环丙沙星的逆合成

二、核心成果

1. 高效快速合成:以简单原料为起点,通过5个流动反应器完成6步连续化学反应,总停留时间仅9分钟,经后续2步离线处理(酸化、过滤)得到环丙沙星及盐酸盐,8步总产率达60%,与传统方法相当但效率大幅提升。

2. 无需中间体分离:整个合成过程中无需分离中间体,仅通过1次酰化反应去除主要副产物二甲胺HNMe2,实现了“telescoping反应"(串联反应)的高效整合,为目前已知最长的连续流线性反应序列(无中断)。

三、技术细节与关键步骤

1. 连续流合成的优势:流动反应器中快速混合、强化传热传质,提升反应选择性(如酯到醛的选择性还原);支持高温高压条件下的安全操作,适合高活性反应(如快速锂化反应)。

2. 合成路线设计(Scheme 1-5):

核心步骤:酰化反应→环丙胺取代→两次区域选择性芳香亲核取代SNAr→酯水解→酸化。

图2 盐酸环丙沙星连续流合成

关键优化:

溶剂与碱的选择:考虑FDA对残留溶剂的限制(氯仿≤60 ppm,乙腈≤410 ppm),最终选用乙腈/N,N-二异丙基乙胺(DIEA),在180℃、175 psi条件下,1.5分钟内生成98%的中间体6;

副产物处理:通过乙酰氯与DIEA在常温下快速酰化,将副产物二甲胺转化为无干扰的N,N-二甲基乙酰胺(DMA),确保连续反应不中断;

规避沉淀问题:中间体2和3溶解度低(如3在DMSO中<0.016 M),通过保温避免结晶堵塞反应器。

3. 反应条件优化:一锅法环化与SNAr反应:通过调整DBU(1,8-二氮杂双环[5.4.0]十一碳-7-烯)和的paiqin的用量(3.0 equiv DBU+3.0 equiv),在180℃下5分钟内实现81%的目标产物2产率(表1)。

四、意义与价值

1. 效率突破:将传统合成的24小时以上缩短至9分钟,大幅降低生产时间成本;

2. 绿色化学:减少中间体分离步骤,降低废物产生,符合可持续合成理念;

3. 技术示范:验证了连续流技术在多步复杂合成中的可行性,为其他药物(如抗生素、小分子药物)的高效合成提供了可借鉴的模板。

五、结论

本研究通过连续流技术实现了环丙沙星的快速全合成,其9分钟的总停留时间、60%的产率及无中间体分离的串联反应模式。

六、拓展

精准输送反应物是确保反应顺利进行与产品质量稳定的基石。布瑞利斯的高压恒流双柱塞泵与高压恒流防爆四氟泵在此发挥了关键作用。高压恒流双柱塞泵流量范围宽广,从 0.001mL/min 到 3000mL/min,高压恒流防爆四氟泵也提供 0 - 20/100/200/500/1000ml 等多种规格选择,无论实验规模大小,还是工业化生产,都能满足流量需求。并且,它们的流量准确度高,像高压恒流防爆四氟泵在 5mL/min(水)的流量下,准确度可达 0.5% 。在环丙沙星盐酸盐合成时,泵具有一键冲洗功能,可减少长时间工作对泵内构件的影响;泵具有恒流和恒压两种功能,这两种功能可随意切换,进料可根据工艺需求调节实际进料流量,具有定时定量功能;泵腔体内不只有一个单向阀以保证泵流速平稳流量稳定;泵可通过连接天平实现流速与物料重量连锁控制,进而从源头上保障产品质量。

图3 高压恒流双柱塞泵产品实拍图

图4 高压恒流双柱塞泵与天平连接系统界面